Dasar sistem hidrolik dan pneumatik

Memahami dasar dasar sistem hidrolik - Setelah mempelajari materi tentang sistem Hydraulic peserta didik dapat memahami dan menjelaskan dasar dasar sistem Hidrolik serta memahami rangkaian sistem Hydraulic beserta simbol-simbolnya.

Pada unit alat berat berbeda dengan unit kendaraan yang lain, pada unit alat berat menitik beratkan pada fungsi kerjanya bukan kepada kecepatan jalanya unit, berbeda dengan kendaraan motor atau mobil.

Oleh karena itu, diperlukan sistem yang dapat menghasilkan tenaga mekanis yang besar dengan komponen yang kecil. Dengan sistem hidrolik-lah tenaga mekanik yang besar didapatkan dengan cara merubah energi hidrolik menjadi energi mekanik.

Jika kita memperhatikan unit-unit pada alat berat baik model yang kecil ataupun model yang besar pastinnya memerlukan sistem hidrolik, baik sistem hidrolik sebagai sistem penggerak ataupun sistem hidrolik yang digunakan untuk sistem kerja.

Pengertian sistem hidrolik

Sitem hidrolik adalah sistem yang berfungsi untuk merubah energi mekanis menjadi energi hidrolis, energi hidraulis di sini adalah energi yang menggunakan media fluida atau zat cair. dimana zat cair atau fluida memilki sifat sifat sebagai berikut

- Zat cair mudah menyesuaikan bentuk

- Zat cair tidak dapat dimampatkan

- Zat cair mengalir dari tekanan tinggi ke tekanan rendah

- Zat cair meneruskan tekanan ke segala arah

Jika kita mempelajari tentang sistem hidrolik, tidak bisa dipisahkan dengan hokum paschal, dimana bunyi hokum paschal adalah: “Zat cair dalam ruang tertutup dan diam (tidak mengalir) mendapat tekanan, maka tekanan tersebut akan diteruskan ke segala arah dengan sama rata dan tegak lurus bidang permukaannya“

Dimana:

F = Gaya (force, Kgs)

P = Tekanan (pressure, Kg/ Cm2)

A = Luas Penampang (Area, Cm2)

Jika kita bandingkan antara zat cair dengan gas misalnya, jika ditekan gas mempunyai ruang yang lebih kecil dan displacement-nya menjadi berkurang. Itu sebabnya cairan/ zat cair sangat cocok digunakan pada sistem hidrolik.

Di samping itu juga sifat daripada zat cair yang berubah bentuk sesuai dengan wadahnya sehingga model desainya dapat dibuat lebih fleksibel sesuai dengan kebutuhan dan keingginan, jika kita lihat dari kebutuhan ruang pada unit-unit alat berat atau lainnya. Perhatikan diagram berikut

|

| GBR.2 Hubungan antara gaya, tekanan dan luas penampang |

Mekanisme sistem hidrolik

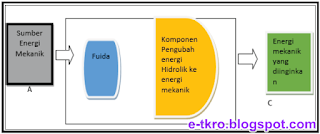

Mekanisme kerja sistem hidrolik adalah merubah energi mekanik menjadi energi hidrolik dan dari energi hidrolik tersebut kita rubah menjadi energi mekanik yang sesuai dengan yang kita inginkan. Perhatikan alur berikut ini sebagai gambaran mekanisme sistem hidrolik.

|

| GBR.3 Mekanisme sistem hydraulic |

Inilah gambaran sederhana mekanisme sistem hidrolik dimana (A) adalah sumber energi awal yang dimiliki sebagai penggerak, (B) adalah actuator atau biasa disebut silinder hidrolik yaitu sebagai pengubah energi mekanik menjadi hidrolik , (C) adalah energi mekanik yang diinginkan

Jika kita bandingkan antara sistem hidrolik dengan sistem yang lain, maka sistem hidrolik memiliki beberapa keuntungan diantaranya:

- Pemindahan gaya dengan daya lebih besar

- Pengaturan arah, kecepatan dan tekanan dapat dilakukan dengan mudah sehingga gerakan bisa lebih teratur.

- Pemindahan gaya dapat dilakukan ke tempat yang jauh, yaitu dengan memasang jaringan pipa atau hose tanpa mengganggu sistem yang lain.

- Penempatan dan pengaturan komponen-komponen sistem hidrolik lebih fleksibel dan pastinya adajuga beberapa kekurangan yang dimilki oleh sistem hidrolik diantaranya adalah:

- Pada bagian bagian tertentu harus dibuat sangat cermat yang menyebabkan harga komponen tertentu menjadi mahal.

- Karena gesekan di dalam saluran-saluranya menyebabkan oli menjadi panas, sehingga menyebabkan perubahan viskositas oli.

- Goyangan dan penyusutan pipa-pipa dan hose karena tekanan dapat menyebabkan lepasnya sambungan atau bocor pada sistem hidrolik

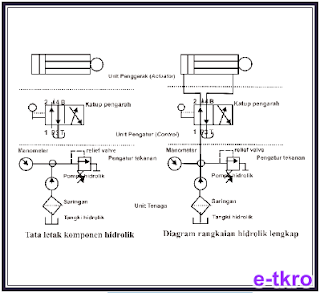

Rangkaian Hidrolik

Sepertihalnya sistem-sistem yang lain, sistem hidrolik dalam menjalankan tugasnya sebagai sebuah mekanisme perubahan energi mekanik ke energi hidrolik dipadukan dengan sistem atau komponen komponen yang lain sehingga membentuk sistem karja yang sesuai.

|

| GBR.4 Rangkain sistem Hydraulic |

Dewasa ini ada dua jenis sistem hidrolik yang di kembangkan untuk dipakai dibeberapa unit tractor diantaranya:

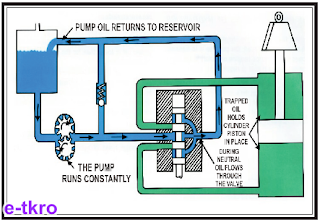

1. Open Center sistem

adalah mekanisme yang digunakan pada sistem hidrolik bila mana control valve dalam keadaan netral, maka aliran oli yang disuplai oleh pompa langsung dikembalikan ke tanki lagi dimana flownya maksimum dan pressure-nya nol.

|

| GBR.5 Rangkaian Open Center Sistem |

2. Close Center sistem

Adalah sebuah mekanisme yang digunakan pada rangkaian sistem hidrolik bilamana control valve dalam keadaan netral, maka saluran dari pompa tertutup, dengan demikian tekanan antara pompa dan control valve akan naik sampai batas tertentu, kemudian pompa berhenti menyuplai oli ke sistem. Atau dengan katalain bila control valve nertral, maka pompa juga netral (tidak mensuplai oli ke sistem) dan pressure dimanfaatkan untuk menjaga agar tekanan kerja pada sistem tetap konstan.

|

| GBR.6 Rangkaian Close Center Sistem |

Simbol Simbol system Hidrolik

Pada sebuah unit alat berat pastinya memilki wirring diagram unit alat berat yang utuh dari setiap sistem yang digunakan pada unit tersebut, mulai dari sistem listrik, sistem Hydraulic dan lainnya. Dalam wirring diagram menunjukan komponen, perlakuan, proses apa saja yang digunakan dalam unit tersebut, dan untuk menggambarkan komponen yang digunakan agar lebih mudah untuk memahaminya, maka digunakanlah sismbol-simbol komponen atau rangkaian pada sistem hydraulic. Secara garis besar simbol-simbol yang digunakan oleh masing– masing pabrikan, antara pabrikan yang satu dengan yang lainnya sama. Berikut simbol–simbol sistem hidrolik

Komponen sistem Hidrolik

Dalam suatu mekanisme sistem hidrolik terdiri dari beberapa unit komponen yang berbeda, yang saling mendukung satu dengan yang lainnya dengan tujuan untuk menghasilkan suatu kerja dan dari komponen-komponen tersebut mempunyai fungsi yang berbeda-beda. Secara garis besar komponen sistem hidrolik adalah:

1. Tanki hidrolik (Hidraulic Tank)

Tanki hydraulic berfungsi sebagai tempat penampungan oli hidrolik yang menuju atau kembali dari sistem sekaligus sebagai tempat pendinginan oli yang kembali dari sistem. Ada dua model tanki hidrolik yang sering digunakan pada unit alat berat, yaitu:

a. Tanki hidrolik model Pressurized (tidak berhubungan dengan udara luar).

Dimana model pressurized juga memilki dua tipe yaitu tipe yang dibatasi dengan tipe yang tidak dibatasi Contoh penggunaan pada unit alat berat model pressurized tipe yang dibatasi (limited) adalah pada unit Excavator dan contoh penggunaan tipe unlimited (tidak dibatasi) adalah pada Bulldozer

b. Tanki hidrolik model Unpressurized (berhubungan dengan udara luar) contohnya adalah pada forklift.

|

| GBR.8 Tanki hydraulic model pressurized–unlimited |

2. Pompa hidrolik (Hidraulic Pump)

Pada prinsipnya semua pompa menghasilkan aliran atau flow, dimana fluida atau zat cair diambil dan dipindahkan ketempat yang lain, dengan prinsip operasinya adalah displacement. Displacement adalah volume zat cair yang dipindahkan tiap cycle (putaran) dari pompa. Prinsip kerjanya adalah mengubah tenaga mekanis menjadi tenaga hidrolis. Pompa hidrolik diklasifikasikan menjadi dua yaitu:

a. Non positive displacement

Model pompa non positive displacement adalah apabila pompa-pompa memilki/ mempunyai karakteristik: internal leakage besar, perubahan tekanan mempunyai pengaruh yang besar terhadap kapasitasnya. Contoh: pompa pada kincir air/ pompa Sentrifugal dan pompa propeller

b. Positive displacement

Model pompa positive displacement adalah apabila pompa memiliki/ mempunyai karakteristik: internal leakage kecil, perubahan tekanan mempunyai pengaruh yang kecil terhadap kapasitasnya. Contoh: pompa piston (plunger), pompa vane dan pompa gear.

|

| GBR.9 Pompa model positive displacement |

3. Control Valve (Katup Pengontrol)

sebagai pengontrol aliran oli yang dihasilkan oleh hidrolik pump diarahkan alirannya dan diatur jumlahnya sehingga dapat digunakan untuk mengopesasikan unit. Sesuai fungsinya kontrol valve diklsifikasikan menjadi tiga, yaitu:

a. Katup pengontrol tekanan (Pressure Control Vavlve)

Adalah katup yang mengatur tekanan dalam sistem dengan mengembalikan semua atau sebagian oli ke tangki apabila tekanan dalam sistem mencapai setting pressure.

b. Katup pengontrol jumlah aliran (Flow Control Valve)

Adalah katup yang berfungsi mengatur jumlah aliran oli yang akan masuk ke actuator seperti:

- Throttle valve. mengarahkan oli ke dua arah dimana arah aliran kembali dipersempit sehingga kapasitas oli yang mengalir menjadi kecil. Dipakai pada fork lift untuk lifting cylinder

- Make up valve/ suction return valve/ intake valve/ vacuum dan antivoid valve berfungsi untuk mencegah kevacuman di dalam sistem dan biasanya terpasang diantara actuator dan control valve

- Flow reducing valve/ flow check valve

- berfungsi untuk mengurangi jumlah oli yang akan menuju actuator, agar gerakan actuator menjadi lambat sesuai dengan bebanya. Contoh pemakaian pada tilt Cylinder pada Bulldozer

- Flow devider. berfungsi untuk membagi aliran oli dari satu pompa menjadi dua aliran, dimana salah satu aliranya konstan. Contoh pemakaian pada motor greder

- Demand valve. berfungsi untuk menjaga agar aliran oli yang menuju ke sistem steering selalu konstan. Contoh penggunaan pada wheel loader

- Quick drop valve. berfungsi untuk mempercepat penurunan blade sewaktu control valve posisinya lower drop, dimana oli dari sisi Cylinder head disalurkan ke sisi Cylinder bottom. Contoh pemakaian pada lift Cylinder pada Bulldozer

c. Katup pengontrol arah aliran (Directional Control Valve)

Katup pengontrol arah aliran adalah untuk mengontrol arah dari gerakan Cylinder hidrolik atau motor hidrolik dengan merubah arah aliran oli atau memutuskan aliran oli.

|

| GBR.10 Directional Control Valve |

Pada katup ini diklasifikasikan menjadi tiga yaitu:

1) Series valve sirkuit

banyak dipakai pada Bulldozer dan power shovel

|

| GBR.11 skematik series valve sirkuit |

2) Parallel valve sirkuit

banyak dipakai pada motor grader, fork lift truck, shovel loader dan back hoe

|

| GBR.12 Skematik Parallel valve sirkuit |

3) Tandem valve sirkuit

banyak dipakai pada dozer shovel, fork lift truk

|

| GBR.13 Skematik tandem valve sirkuit |

1. Actuator (hidrolik silinder/ Hydraulic Motor)

actuator berfungsi untuk menggerakan perlengkapan kerja (attachment), dimana prinsip kerjanya adalah dengan merubah tenaga hidrolis menjadi tenaga mekanis. Diklasifikasikan menjadi dua yaitu:

a. hidrolik silinder

b. hidrolik motor

2. Filter dan hose line

- Filter adalah menyaring kotoran yang masuk yang terkandung di dalam oli agar tidak ikut bersirkulasi di dalam sistem. Di dalam filter assy juga dipasang by pass valve yang berguna sebagai Safety apabila filter buntu oli akan keluar melewati by pass valve sehingga untuk sementara waktu sistem aman. Pada unit yang menggunakan indicator pergantian oli, maka pada by passnya dipasang indicator, jika by pass bekerja, maka indicator akan menyala memberikan sinyal kepada operator untuk segera melakukan pergantian oli.

- Hose line adalah pipa atau selang yang kuat untuk menyalurkan oli ke sistem hidrolik , di samping berfungsi sebagai penyalur oli hose juga berfungsi sebagai peredam getaran. Dimana hose memilki tiga bagian yaitu inner tube, reinforcement layer, outer cover. Hose banyak digunakan karena lebih fleksibel dan mudah dalam pemasangan. Pemasangan hose yang salah akan mengakibatkan oli cepat panas, jadi berhati hati dalam pemasangan, missal, melilit, memutar, terlalau tegang dan sebagainya.

Rangkuman

- Sistem hidrolik adalah sistem yang merubah energi mekanis menjadi energi hidrolis.

- Sifat-sifat zat cair atau fluida.

- Zat cair mudah menyesuaikan bentuk

- Zat cair tidak dapat dimampatkan

- Zat cair mengalir dari tekanan tinggi ke tekanan rendah

- Zat cair meneruskan tekanan kesegala arah

- Keuntungan menggunakan sistem hidrolik

- pemindahan gaya dengan daya lebih besar

- Pengaturan arah, tekanan, kecepatan mudah dilakukan sehingga gerakan lebih teratur

- Pemindahan gaya dapat dilakukan ke tempat yang jauh dengan menggunakan hose, tanpa menggangu sistem yang lain

- Penempatan dan pengaturan komponen-komponen sistem hidrolik lebih fleksibel

- bunyi hokum paschal: “Zat cair dalam ruang tertutup dan diam (tidak mengalir) mendapat tekanan, maka tekanan tersebut akan diteruskan ke segala arah dengan sama rata dan tegak lurus bidang permukaannya “

Demikian materi memahami dasar dasar sistem hidrolik kali ini. Jangan lupa bagikan kepada teman, mereka juga sedang mempelajarinya.

Memahami dasar dasar sistem pneumatik - Setelah mempelajari materi tentang sistem Pneumatic, peserta didik dapat memahami dan menjelaskan sistem pneumatik serta memahami rangkaian sistem pneumatik beserta simbol-simbolnya.

Berbagai macam jenis pekerjaan manusia mulai dari yang membutuhkan tenaga yang besar tetapi kecepatanya lambat, ada yang kecepatannya cepat tetapi tenaganya kecil, inovasi dibidang teknologi sejalan dengan meningkatnya model dan macam kebutuhan manusia, ini yang melatarbelakangi perkembangan dan inovasi dibidang teknologi.

Bagaimana mencipkan sebuah produk dengan kualitas baik dan ramah lingkungan dan memanfaatkan potensi yang ada di sekitar kita, sistem pneumatik-lah yang memanfaatkan media udara untuk merubah energi mekanik ke bentuk energi mekanik yang lain. Sistem pneumatik banyak sekali digunakan untuk kebutuhan otomatisasi, alat ukur dan sebagainya sesuai keperluan manusia.

Pengertian sistem pneumatik

Menurut pengertian bahasa ilmu pengetahuan dan otomasi industry pneumatik merupakan teori atau pengetahuan tentang udara yang bergerak, keadaan-keadaan keseimbangan udara dan syarat-syarat keseimbangan, pneumatik berasal dari bahasa Yunani “ pneuma” yang berarti “ napas “ atau “udara”. jadi pneumatik berarti terisi udara atau digerakan oleh udara bertekanan.

pneumatik merupakan cabang teori aliran atau mekanika fluida dan tidak hanya meliputi aliran-aliran udara melalui suatu sistem saluran, yeng terdiri atas pipa-pipa, selang-selang tetapi juga aksi dan penggunaan udara bertekanan. Sistem pneumatik adalah sistem tenaga fluida yang mengunakan udara sebagai media transfer dimana udara di mampatkanatau di kempa dengan menggunakan kompresor dan disimpan di dalam tanki udara kompresor untuk setiap saat siap digunakan.

Mekanisme sistem pneumatik

Mekanisme kerja sistem pnematik adalah merubah tenaga mekanik menjadi tenaga peneumatik dan dari tenaga pneumatik diubah ke tenaga mekanik yang diinginkanatau sesuai kebutuhan. perhatikan alur berikut sebagai gambaran mekanisme sistem Pneumatic.

|

| gambaran sederhana mekanisme sistem Pneumatic |

Inilah gambaran sederhana mekanisme sistem pneumatik dimana A sumber energi awal yang dimilki untuk mendapatkan udara bertekanan, B adalah actuator atau silinder pneumatik dan C adalah kerja pneumatik yang diinginkan. bebrapa bidang aplikasi di industry yang menggunakan sistem pneumatik dalam hal penanganan material adalah sebagai berikut:

- pencekam benda kerja

- penggeseran benda kerja

- pengaturan posisi benda kerja

- pengaturan arah benda kerja

- Clamping dan sebagainya

- udara tersedia dimana saja dan dengan jumlah yang tidak terbatas

- udara mudah digerakan/ dipindahkan, baik di dalam pipa ataupun selang

- udara tidak mudah terbakar, sehingga safetynya tidak sulit

- Jika terjadi kebocoran pada tabung kompresor/ penampung udara tidak menyebabkan pencemaran/ kontaminasi.

- pemindahan daya sangat cepat

- perubahan daya dan kecepatan mudah diatur/ dikendalikan

Di samping memiliki beberapa keuntungan sistem pneumatik juga memiliki beberapa kerugian, diantaranya adalah:

- Udara yang dimampatkan harus dipersiapkan secara baik hingga memenuhi syarat

- Tekanan udara susah dipertahankan dalam waktu bekerja

- Suara yang keluar cukup keras, sehingga berisik

- Udara bertekanan mudah mengembun.

Rangkaian sistem pneumatik

Seperti halnya sistem-sistem kerja yang lain, sistem pneumatik juga memerlukan komponen-komponen yang lain untuk mendukung proses bekerjanya sebuah sistem pneumatik yang baik.

|

| GBR.2 Rangkaian Sistem Pneumatik |

Untuk mengendalikan atau untuk mengontrol sistem pneumatik kita mengenal dua cara pengendalian sistem pneumatik

1. Pengendalian langsung (direct control)

pengendalian langsung adalah apabila udara hasil pemampatan langsung mengalir ke final control elemen yang langsung mengendalikan gerakan actuator. Dipakai untuk sistem sistem yang sangat sederhana. Diklasifikasikan menjadi dua yaitu:

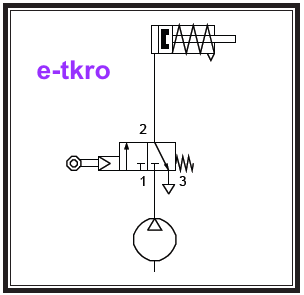

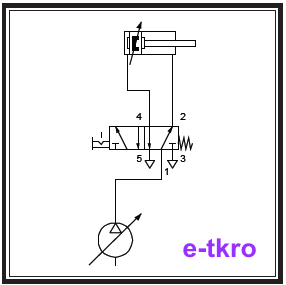

a. direct control silinder kerja tunggal

Contoh rangkaian direct control kerja tunggal dengan menggunakan katup 3/ 2 pembaliknya menggunakan pegas.

|

| GBR.3 Direct control silinder kerja tunggal |

b. direct control silinder kerja ganda

Contoh rangkaian direct control silinder kerja gAnda dengan menggunakan katup 5/ 2 dengan pembalik pegas.

|

| GBR.4 Direct control Silinder kerja ganda |

2. Pengendalian tidak langsung (indirect control)

pengendalian tidak langsung adalah apabila udara hasil pemampatan melalui bermacam macam control elemen, yang menggunakan sinyal input, sinyal– sinyal pemeroses lalu sinyal-sinyal control akhir. Beberapa contoh rangkaian pengendalian tidak langsung:

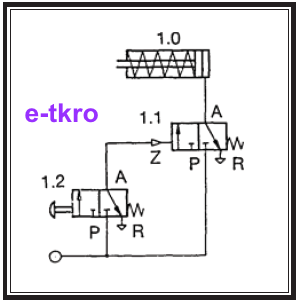

a. indirect control silinder kerja tunggal

Contoh rangkaian indirect control silinder kerja tunggal dengan menggunakkan katup 3/ 2 penggerak tombol sebagai signal input dan katup 3/ 2 penggerak udara sebagai final control element dengan menggunakan pembalik pegas

|

| Rangkaian indirect control silinder tunggal |

b. indirect control silinder kerja ganda

Contoh rangkaian indirect control silinder kerja gAnda dengan dengan menggunakan katup 3/ 2 sebagai pemasok sinyal input dan katup 4/ 2 sebagai final control element.

|

| GBR.6 Rangkaian indirect control silinder ganda |

c. Sirkuit semi otomatis

Contoh rangkaian semi otomatis dengan menggunakan katup 4/ 2 sebagai final elemen control. bilamana tombol 1. 2 ditekan, maka udara pemandu mengalir menuju katup 1. 1 dan akan mengubah pisisi katup 1. 1 sehingga piston bergerak maju, dan kemudian secara otomatis akan bergerak mundur setelah piston menyentuh katup 1. 3.

|

| GBR. 7 Rangkaian Semi Otomatis |

d. Sirkuit otomatis

Sirkuit otomatis adalah sirkuit yang akan beroperasi secara terus menerus (continue) ketika katup star/ mulai (switch on) di hidupkan dan akan berhenti jika katup star/ mulai diberhentikan (switch off).

|

| GBR.8 Rangkaian Sircuit Otomatis |

Simbol Simbol sistem pneumatik

Untuk membuat wirring diagram sebuah sistem Pneumatic diperlukan simbolsimbol Pneumatic untuk mempermudah dalam pembuatan wirring diagram dan lebih mudah dalam memahaminya, berikut simbol-simbol sistem Pneumatic yang sering digunakan pada wirring diagram Pneumatic:

Komponen sistem pneumatik

Untuk membaut sebuah sistem yang dapat bekerja sesuai dengan keinginan, diperlukan komponen komponen untuk mendukung berjalanya sistem tersebut. Komponen-komponen yang dibutuhkan sesuai dengan desain rancangan yang akan dibuat. Banyaknya jumlah komponen yang dibutuhkan, jenisnya dan lainnya tergantung pada jenis alat yang akan dibuat, semakin kompleks alat yang akan dibuat semakin kompleks juga komponen yang diperlukan. Perhatikan diagaram berikut!

|

| Diagram Komponen Sistem Pneumatik |

Sinyal masukan atau input element mendapat energi langsung dari sumber tenaga (kompresor yang menghasilkan udara bertekanan) kemudian diteruskan ke pemroses sinyal, sinyal masukan yang masuk ke pemroses element akan diproses secara logic untuk diteruskan ke final control element, final control element akan mengarahkan ke output (actuator) sebagai hasil akhir sistem pneumatiknya. Berdasarkan diagram di atas, maka komponen–komponen sistem pneumatik yang digunakan antara lain:

1. Udara dan perlakuanya

Dalam sistem pneumatik, udara yang baik, bersih sangat diperlukan untuk kelancaran sistem. Udara bertekanan dari kompresor dimungkinkan masih mengandung kotoran, Untuk mendapatkan udara tersebut, maka dibutuhkan filter, regulator dan lainnya

2. Konduktor dan Konektor

Untuk merangkai seluruh komponen komponen pneumatik diperlukan konduktor untuk membawa udara bertekanan baik ke sistem hingga sampai ke actuator. Konduktor dapat berupa pipa, tabung (tube), slang fleksibel dan sebagainya. Untuk menyambung antara konduktor dengan komponen sistem pneumatik yang lain diperlukan konektor, konektor bisa burupa soket, plug dan lainnya sesuai bahan konduktor yang digunakan.

3. Valve atau katup

Komponen control banyak sekali digunakan dalam sistem sesuai dengan kompleksitas sistem pneumatiknya. Beberapa model katup atau valve:

- Katup pengarah (directional control valve). katup pengarau atau directional control valve berfungsi untuk mengatur atau mengendalikan arah udara bertekanan yang akan menggerakan actuator dan memililki jenis dan macam sangat banyak

- Katup pengatur tekanan (pressure control valve). Katup pengatur tekanan berfungsi untuk mengatur besar kecilnya tekanan udara yang keluar dari kompresor yang akan masuk ke dalam sistem Pneumatic dan memilki jenis dan macam yang banyak.

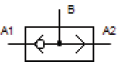

- Katup pengontrol aliran (flow control valve). Katup pengontrol aliran berfungsi untuk mengontrol/ mengendalikan besar kecilnya udara bertekanan, karena volume udara yang mengalir akan berpengaruh pada besar kecilnya daya dorong udara tersebut.

4. Aktuator atau work element

Actuator berfungsi untuk menghasilkan gerak atau usaha sesuai sistem yang dibuat sebagai akhir dari langkah sistem pneumatik. Dimana actuator dikelompokan menjadi

a. penggerak lurus

hasil kerja dari actuator berupa dorongan gerak lurus, yang berasal dari actuator tipe single acting Cylinder ataupun doble acting Cylinder.

b. penggerak putar

hasil kerja dari actuator berupa gerak putar, baik gerak putar yang berasal dari model Air motor (motor pneumatik) atau limited rotary actuator.

Perawatan Sistem Pneumatik.

Pada dasarnya semua udara mampat harus diolah sebelum dimasukkan kedalam setiap instalasi pneumatik atau hidropneumatik untuk memindahkan energi (untuk menggerakkan alat atau mesin. Udara mampat yang tidak diolah sangat merusak pengerjaan yang bersangkutan dan efisiensi dari bahan-bahan yang digerakkan oleh udara mampat (seperti katup, perkakas, silinder, motor).

Untuk menghilangkan semua sumber gangguan sebaik mungkin, sudah pasti perlu dipasang berbagai pengolah udara dalam saluran masuk dan keluar dari satu instalasi pneumatik. Agar supaya kerja dan pengendalian pneumatik dapat berfungsi tanpa kesulitan, kualitas udara kompresor sebagai pendukung energi, harus memenuhi beberapa syarat:

- Seperti telah diketahui kompresor menghisap udara atmosfer dan biasanya dimampatkan sampai 7 – 9 bar, oleh lingkungan udara ini sedikit banyak kotor dan lembab.

- Pengotoran-pengotoran dalam udara yang disisap, yang berasal dari jaringan aluran (seperti partikel debu, karat, dsb) akan mempercepat pengausan dari bidang jalan atau luncur dan juga unsur perapat.

- Udara kompresor harus berada dalam keadaan sekering mungkin. Lembab dalam udara kompresor dalam bentuk air kondensat (embun) dapat menyerang semua saluran, sambungan, katup, dan alat-alat yang tidak dilindungi (bahaya korosi) dan juga dapat mengganggu pekerjaan.

- Udara kompresor harus mengandung kabut minyak, yang dimaksud agar supaya udara kompresor membawa serta minyak pelumas yang dibutuhkan untuk melindungi kerja peralatan, dalam bentuk kabut minyak yang halus yaitu untuk:

- Untuk mencegah keausan.

- Untuk mengurangi friksi (kerugian gesek).

- Untuk membentuk lapisan pelindung terhadap karat dan korosi.

- Kompresor menghasilkan udara mampat secara berganti-ganti atau bergelombang, maka tekanan udara akan berfluktuasi antara nilai maksimum dan nilai minimum (9 sampai 7 bar). Fluktuasi ini mempunyai pengaruh yang merugikan (negatif):

- Kecepatan torak dan elemen kendali.

- Tenaga torak.

- Fluktuasi ini juga mengakibatkan getaran dan gaduh (bising) yang menggangu dan melelahkan.

- Tekanan udara harus sekonstan mungkin untuk setiap alat atau mesin (perkakas, silinder, air gun), juga pada tekanan yang berfluktuasi dalam jaringan. Dengan menggunakan pengatur tekanan dapat disesuaikan tingkat tekanan yang diinginkan, masing-masing dengan membuatnya atau dipertahankan supaya selalu konstan.

Perbaikan Sistem Pneumatik.

Perawatan sistem Pneumatik terdiri dari memperbaiki, mencari gangguan, pembersihan dan pemasangan komponen, dan uji coba pengoperasian.Tindakan pencegahan untuk menjaga udara dalam sistem selalu terjaga kebersihannya. Saringan dalam komponen harus selalu dibersihkan dari partikel-partikel metal yang mana hal tersebut dapat menyebabkan keausan pada komponen.

Setiap memasang komponen Pneumatik harus dijaga kebersihannya dan diproteksi dengan pita penutup atau penutup debu dengan segera setelah pembersihan. Memastikan ketika memasang kembali komponen tidak ada partikel metal yang masuk ke dalam sistem. Sangat penting mencegah masuknya air, karena dapat menjadi penyebab sistem tidak dapat memberikan tekanan.

Operasi dalam temperatur rendah, walaupun terdapat jumlah air yang sangat kecil dapat menjadi penyebab serius tidak berfungsinya sistem. Setiap tahap perawatan harus memperhatikan masuknya air kedalam sistem. Kebocoran bagian dalam komponen, selama kebocoran pada O-Ring atau posisinya, yang mana ketika pemasangan tidak sempurna atau tergores oleh partikel metal atau sudah batas pemakaian.

Perawatan pompa hidrolik dan pemeriksaan

Kerusakan silinder hidrolik dengan konstruksi silinder hidrolik sangatlah kuat seperti yang pernah telah saya posting melalui artikel yang lebih awal, akan tetapi kerusakan silinder pada umumnya terletak pada sela dan pasak. Sedangkan seperti kebocoran dalam serta luar merupakan penyebab dari kerusakan komponen silinder.

Perlu untuk ditutup dengan sebaik mungkin jika tutup ujung silinder bocor yang dalam hal ini dilakukan untuk pengikat tutup harus ditutup dengan benar dan jika masih gagal untuk menghentikan kebocoran perlu diganti dengan menggunakan gasker dan sealny. Hal tersebut dilakukan jika terjadi pada kebocoran luar.

Batang piston yang juga merupakan komponen hidrolik, jika terjadi kebocoran seharusnya dilakukan dengan ganti gasker dan sealnya. Perlu untuk pemeriksaan selanjutnya jika masih terdapat kebocoran setelah hal tersebut dilakukan pemeriksaan pada komponen hidrolik :

- Pada komponen penyangga baut ataupun pasak yang longgar atau kurang kencang juga disebabkan yang terdapat pada pasak.

- Komponen batang piston pada batang piston yang terbebani pada satu sisi saja dan batang piston yang tidak segaris.

- Komponen batang piston yang kurang pelumas, sehingga dilakukan pelumasan dan dapat menimbulkan packing batang piston tergores serta terkikis yang berakibat pada langkah silinder yang tidak menentu.

- Komponen yang terkena kotoran seperti pada batang piston atau torak dan tertempel oleh debu ketika batang piston memanjang juga ketika mundur yang membawa kotoran yang dapat merusak packing batang piston.

- Komponen yang cacat pada batang piston yang disebabkan karena batang piston yang tidak terlindung dan kemungkinan terkena benturan keras.

Selanjutnya adalah kemungkinan kebocoran dalam yang dapat berakibat menjadi gerakan lemah dan lamban yang disebabkan oleh kebocoran seal piston yang terdapat di dalam silinder. Dalam hal ini seperti terjadinya keausan juga cincin piston serta goresan merupakan sebagai penyebab dari kebocoran piston.

Kurangnya pemeliharaan merupakan sebagian besar dari penyebab kerusakan pompa juga penggunaan oli kotor, pompa sudah melewati batas operasional serta perbaikan yang jelek dan lain sebagainya. Berikut ini cara memelihara yang harus dilakukan jika kerusakan pompa disebabkan oleh kurangnya pemeliharaan.

- Sesuaikan dengan batas yang disarankan oleh pabrik pembuat dalam pengoperasian pompa.

- Menggunakan dudukan yang kuat pada pemasangan pompa sehingga tidak timbul getaran.

- Pergantian minyak secara periodik selain menggunakan jenis minyak hidrolik yang sesuai dan jika hal tersebut menyebabkan panas yang tinggi.

- Selanjutnya kotoran yang tidak masuk ke dalam hidrolik termasuk pompa perlu menggunakan jenis tipe filter yang sesuai sehingga partikel kecil dapat tersaring.

- Agar tidak terjadi kavitasi usahakan seluruh oli masuk kedalam pompa dengan menggunakan cara untuk mengatur ketinggian oli dengan melalui saluran masuk pompa.

- Tersumbatnya saluran pada pompa pada sistem kerja hidrolik akan menyebabkan udara masuk ke dalam sistem yang menimbulkan fluida yang berbuih sehingga dilakukan pemeriksaan saluran.

Perlu untuk diketahui dalam pemeriksaan pompa sebelum membongkarnya perlu untuk dicari dulu penyebab serta bagaimana pemeriksaanya. Pompa diharuskan di prime untuk setiap memasang kembali pompa ke sistem hidrolik. Di prime di sini dimaksudkan ketika mengisikan pompa dengan oli yang dengan tujuan utama seperti lubrikasi serta meningkatkan tingkat pengisapan.

0 Response to "Dasar sistem hidrolik dan pneumatik"

Post a Comment